PRODUCT CLASSIFICATION

更新时间:2025-07-16&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;

更新时间:2025-07-16&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫;&苍产蝉辫; 浏览次数:379

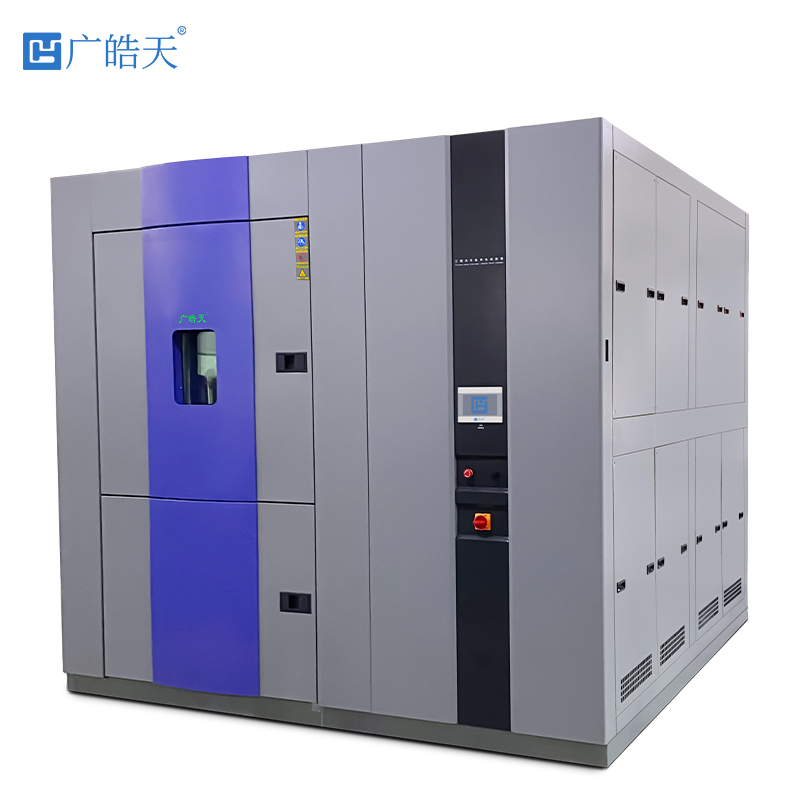

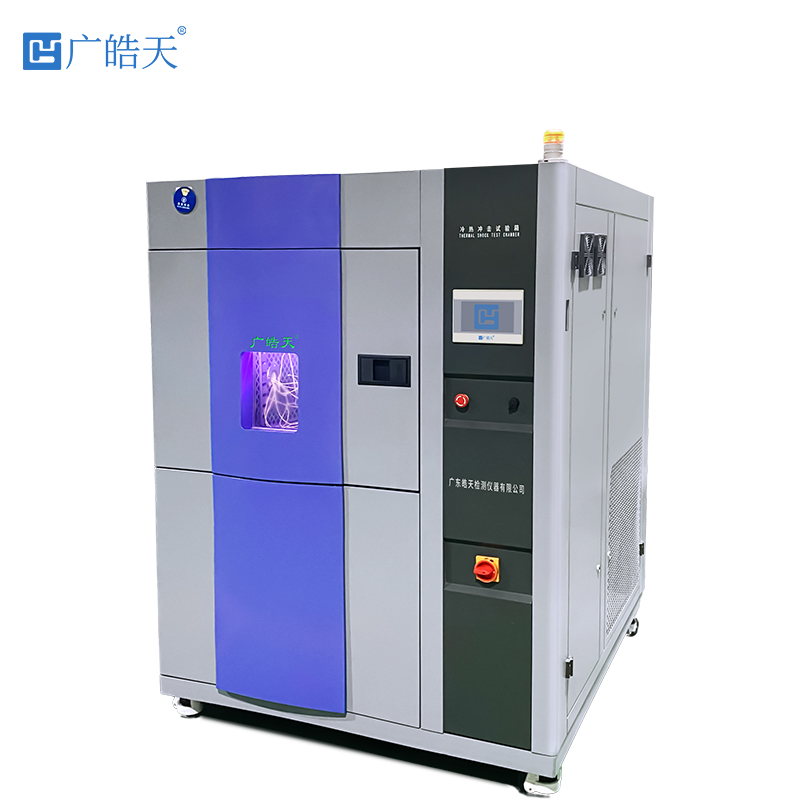

浏览次数:379在工业产物的全生命周期中,苛刻温度变化是影响其使用寿命与性能稳定性的关键因素。从手机在寒冬室外与暖气室内的频繁切换,到汽车零部件在沙漠正午与寒夜凌晨的昼夜温差,再到航天器穿越大气层时经历的骤冷骤热,产物能否在剧烈温度冲击下保持功能完好,直接决定了用户体验与安全系数。叁箱式冷热冲击试验箱以其的的三箱结构设计,通过模拟远超自然环境的温度剧变场景,成为评估产物耐候性与可靠性的核心设备,为产物 “耐使用" 性能提供了科学量化的测试依据。

温度范围:典型高温段为 60℃-200℃,低温段为 - 80℃-0℃,可覆盖绝大多数工业产物的苛刻使用环境;

温度恢复时间:测试箱在每次冲击后,需在 5 分钟内恢复至目标温度(如从 - 55℃升至 125℃),确保连续冲击的有效性;

循环次数:根据产物寿命要求,可设定 100-1000 次甚至更多的循环测试,模拟产物在长期使用中的温度冲击累积效应;

负载适应性:测试箱需能承载不同重量与体积的产物(从小型电子元件到汽车部件),且保证负载状态下的温度均匀性(&辫濒耻蝉尘苍;2℃以内)。

其测试逻辑基于 “热应力疲劳" 原理:产物在反复的高低温冲击下,材料因热胀冷缩产生周期性应力,若材料强度不足、结构设计不合理或装配工艺存在缺陷,会逐渐出现裂纹、变形、脱落等失效现象。通过监测产物在循环冲击后的外观、性能参数变化,可量化评估其耐候寿命与可靠性等级。

金属材料:如汽车发动机缸体的铝合金,在 - 40℃至 150℃的冲击下,若存在晶界缺陷,会因反复热应力产生微裂纹,最终导致强度下降。试验中需监测材料的硬度变化、拉伸强度损失率,评估其抗疲劳性能;

高分子材料:手机外壳的 ABS 塑料在 - 60℃至 85℃循环中,可能因低温脆性出现开裂,或因高温老化导致抗冲击强度衰减。通过测试材料的冲击强度保留率、断裂伸长率变化,可优化配方中的增韧剂比例;

复合材料:航天器的碳纤维复合材料在剧烈温差下,可能因树脂与纤维的热膨胀系数不匹配产生分层。试验中通过超声检测内部结构变化,确保材料在苛刻环境下的整体性。

精密电子组件:如芯片封装结构,在 - 55℃至 125℃冲击下,引线键合处若存在应力集中,会导致金线断裂。通过 X 射线检测键合点状态,可优化封装胶体的弹性模量设计;

密封结构:汽车动力电池的密封圈(如硅胶材质)在反复冷热冲击后,可能因老化导致密封失效。试验中通过氦质谱检漏仪监测泄漏率,评估密封结构的长期可靠性;

连接部位:家电产物的螺丝连接在温度冲击下,可能因金属热胀冷缩出现松动。通过扭矩扳手检测螺纹预紧力变化,可确定最佳的防松工艺(如涂胶、锁紧垫圈)。

电子元件:电容在 - 40℃至 85℃循环中,容值偏差可能从初始的 ±5% 扩大至 ±20%,影响电路稳定性。试验中需通过 LCR 测试仪持续监测参数变化,确定元件的温度漂移阈值;

传感器:汽车胎压传感器在剧烈温差下,若敏感元件(如压阻式芯片)温漂补偿不足,会导致测量精度下降。通过对比冲击前后的校准曲线,可优化补偿算法;

能源器件:锂离子电池在 - 30℃至 60℃冲击后,电极材料的结构变化可能导致容量衰减加速。试验中通过充放电循环测试,评估电池循环寿命衰减率,为电池热管理系统设计提供依据。